La demande mondiale en composants électroniques connaît une croissance soutenue, portée par l’essor du numérique, de l’intelligence artificielle et des énergies renouvelables. Le wafer silicium, aussi appelé tranche de silicium, est devenu un élément central de cet écosystème. Il constitue la base essentielle sur laquelle sont gravés les circuits intégrés et les cellules solaires. Pour les dirigeants d’entreprise et responsables industriels, maîtriser la chaîne de valeur de la fabrication des wafers représente un enjeu clé à la fois pour l’innovation technologique et la compétitivité.

L’importance stratégique des wafers silicium dans l’industrie moderne

Le wafer, obtenu à partir de silicium hautement purifié, joue un rôle de substrat fondamental dans la réalisation des technologies numériques comme analogiques. Grâce à sa capacité à supporter la miniaturisation tout en garantissant fiabilité et performance, le matériau semi-conducteur qu’est le silicium a supplanté tous ses concurrents historiques dans la grande majorité des applications.

Sujet a lire : Comment les concessionnaires auto se réinventent face aux mutations du marché automobile

En 2023, la production mondiale annuelle de tranches de silicium a franchi le cap des 15 milliards d’unités, couvrant aussi bien les besoins de la micro-électronique, des smartphones que ceux du secteur photovoltaïque. Cette croissance s’accompagne de nouveaux défis liés à la pureté du silicium, au contrôle qualité et à la scalabilité industrielle.

Comment fabrique-t-on une tranche de silicium ?

A lire aussi : Étiquettes et matériel de sécurité : essentiels pour 2025

La fabrication d’un wafer commence systématiquement par l’extraction du quartz, riche en dioxyde de silicium. Cette matière première doit subir plusieurs étapes de purification avant de permettre l’obtention d’un matériau semi-conducteur apte à l’usage industriel.

Lorsque vient le moment crucial du choix des fournisseurs, il est recommandé de se tourner vers un fournisseur de wafers silicium reconnu afin de garantir la qualité attendue lors des différentes phases de transformation de la matière.

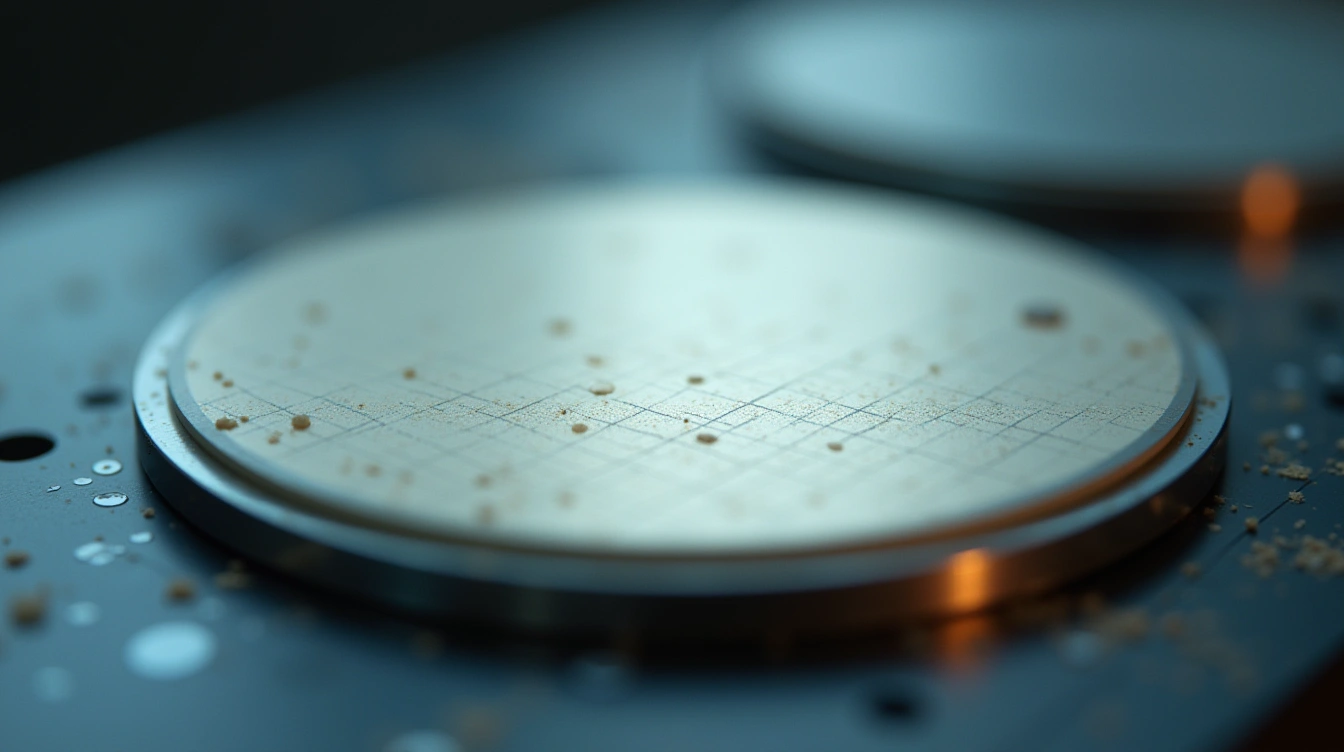

Après obtention du silicium métallurgique, le processus se poursuit avec une conversion chimique pour éliminer les impuretés. L’étape suivante consiste à faire croître des monocristaux cylindriques (procédé Czochralski), découpés ensuite en fines tranches ou wafers. Un polissage minutieux assure la planéité parfaite du substrat, condition indispensable pour la gravure future des circuits intégrés ou des cellules solaires.

Quels sont les enjeux de pureté dans la fabrication ?

La pureté du silicium utilisé dépasse souvent 99,9999 %. Tout défaut peut conduire à l’échec de la fabrication ou remettre en cause la performance finale du dispositif électronique. Chaque lot est soumis à des contrôles rigoureux via des équipements sophistiqués capables de détecter des traces infimes d’éléments indésirables.

Des investissements massifs dans la R&D visent chaque année à repousser ces seuils critiques pour garantir aux constructeurs de puces la plus grande uniformité possible, aussi bien en termes de conductivité électrique que de résilience mécanique.

Quels formats distingue-t-on sur le marché ?

Les wafers silicium existent principalement en diamètres standardisés, allant de 100 à 300 mm, certains projets explorant déjà le 450 mm. Plus la surface disponible augmente, plus il devient possible d’y graver un grand nombre de circuits intégrés ou de cellules photovoltaïques, optimisant ainsi le rendement industriel.

Cet aspect a des implications significatives pour les stratégies de montée en puissance des sites de production, chaque transition nécessitant des ajustements majeurs en équipement mais permettant d’abaisser les coûts unitaires à moyen terme.

- Pureté élevée du matériau semi-conducteur

- Standardisation des diamètres (100, 150, 200, 300 mm)

- Montée en charge progressive vers de grandes surfaces

- Optimisation des rendements pour la micro-électronique et la cellule solaire

Quel est le rôle clé du wafer silicium dans la transition énergétique et numérique ?

L’utilisation dominante des tranches de silicium ne se limite pas à la fabrication des microprocesseurs et mémoires. Les panneaux photovoltaïques exploitent eux aussi ce support cristallin pour transformer efficacement la lumière solaire en électricité.

Ce double usage renforce la dépendance des marchés stratégiques – automobile, télécoms, ordinateurs et énergies vertes – vis-à-vis de la disponibilité et de la qualité des substrats en silicium. Toute perturbation de la chaîne d’approvisionnement entraîne mécaniquement des retards, des hausses de prix, voire des arrêts de lignes complètes chez les fabricants de circuits intégrés ou de modules solaires.

Quels leviers pour optimiser la chaîne de valeur ?

L’analyse comparative montre que l’intégration verticale (contrôle de la purification du silicium jusqu’à la découpe des wafers) offre des avantages considérables. Elle réduit les délais logistiques, sécurise l’accès au matériau semi-conducteur en flux tendu et permet des économies d’échelle, surtout lors de la montée en puissance d’un site de fabrication.

Adopter une démarche orientée Lean Manufacturing améliore également le taux de rendement global, limite les gaspillages et perfectionne la traçabilité de chaque wafer produit. Enfin, explorer la circularité (recyclage des chutes de tranches ou reconditionnement des substrats usagés) ouvre la voie à une diminution de l’empreinte carbone globale.

Quels obstacles persistent et quelles solutions adopter ?

La dépendance à la pureté du silicium pèse sur l’ensemble de la filière. Les gisements naturels peuvent contenir des éléments difficiles à purifier économiquement à très grande échelle. Par ailleurs, l’investissement initial pour adapter les chaînes de production à de nouvelles dimensions de wafer reste élevé, tant en matériel qu’en compétences humaines.

Pour dépasser ces blocages, la mutualisation des moyens entre différents acteurs industriels, le partage d’innovations process, ou encore la formation continue du personnel technique apparaissent comme autant de pistes concrètes et efficaces.

| Diamètre standard | Coût d’adaptation |

|---|---|

| 100-200 mm | Baisse limitée |

| 300 mm | Investissement conséquent |

| 450 mm | Technologie émergente & forte barrière |

Questions fréquentes sur le wafer silicium

Qu’est-ce qu’un wafer silicium et à quoi sert-il ?

Un wafer silicium, ou tranche de silicium, est une fine plaque obtenue à partir d’un cristal de silicium purifié. Il sert de substrat sur lequel on grave des circuits électroniques pour constituer les composants essentiels de nos appareils du quotidien. On retrouve notamment ces supports dans les domaines de la micro-électronique, des smartphones et du photovoltaïque.

- Base des processeurs et mémoires

- Support des cellules solaires pour panneaux photovoltaïques

Pourquoi la pureté du silicium est-elle si importante dans la fabrication des wafers ?

La pureté du silicium est cruciale car une moindre présence d’impuretés réduit les risques de dysfonctionnement des circuits intégrés ou baisse le rendement des cellules solaires. Les procédés avancés cherchent un taux de pureté supérieur à 99,9999 %, indispensable pour garantir stabilité, efficacité et longévité aux matériaux semi-conducteurs utilisés.

- Rendement optimal des systèmes électroniques

- Fiabilité à long terme des dispositifs

Quels sont les principaux formats disponibles pour les tranches de silicium ?

On trouve quatre grands formats principaux pour les wafers de silicium, typiquement exprimés en millimètres : 100, 150, 200 et 300 mm. Certains laboratoires développent déjà des prototypes en 450 mm, mais leur adoption industrielle reste marginale en raison du coût d’investissement requis.

| Format | Utilisation majeure |

|---|---|

| 100 mm | Recherche, niche |

| 150/200 mm | Applications classiques |

| 300 mm | Production intensive |

Comment évoluent les usages industriels des wafers silicium ?

Historiquement présents dans la production de circuits intégrés pour l’informatique, les wafers sont aussi devenus incontournables pour le solaire : près de 95 % des cellules photovoltaïques mondiales reposent aujourd’hui sur ce même matériau subtil. La tendance va vers des tranches plus larges et une sophistication accrue des procédés de fabrication.

- Croissance poussée par la transition énergétique

- Diversification des marchés cibles